ابزاردقیق و اجزاء کنترل صنعتی - دکتر طباطبائی یزدی (پارت هفتم)

ترانسدیوسرهای حرکت

15 صفحه

ابزاردقیق و اجزاء کنترل صنعتی - دکتر طباطبائی یزدی (پارت هفتم)

ابزاردقیق و اجزاء کنترل صنعتی - دکتر طباطبائی یزدی (پارت هفتم)

ترانسدیوسرهای حرکت

15 صفحه

ابزاردقیق و اجزاء کنترل صنعتی - دکتر طباطبائی یزدی (پارت هشتم)

ترانسدیوسرهای مایعات

26 صفحه

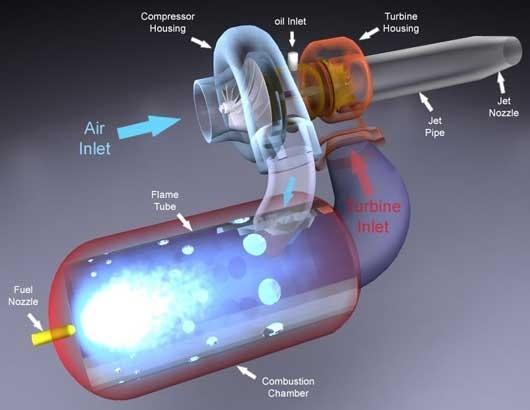

موتورهای جت یکی از موتورهای حرارتی درون سوز است که عمل تبدیل انرژی ها به یکدیگر در داخل موتور صورت گرفته و قدرت تولید می نماید. به طور خیلی ساده موتور جت را می توان مانند یک سیستم دانست که از یک طرف هوا وارد می شود و سپس این هوا با مقداری سوخت ترکیب شده و می سوزد و بالاخره به صورت گازهایی که دارای سرعت زیادی هستند از طرف دیگر خارج می گردد. در حقیقت با این کار به هوای عبوری از سیستم شتاب داده می شود وچون دارای جرم است یک نیرو در جهت عقب تولید می شود. طبق قانون سوم نیوتن (عمل و عکس العمل نیرویی مساوی ولی در جهت مخالف) نیرویی به سمت جلو تولید می گردد که این نیرو را نیروی جلو برنده (Thrust) می نامند. اختلاف موتورهای جت و پیستونی ملخ دار در این است که در ملخ به مقدار زیادی هوا شتاب کمی داده می شود. ولی در موتورهای جت به مقدار کمی هوا شتاب زیادی داده می شود و نیروی جلو برنده ناشی از هر کدام از آنها سبب حرکت هواپیما می شود. شاید ساده ترین مثال در این مورد بادکنک پر از بادی باشد که دهانه آن باز شده و در هوا رها می گردد و خروج هوای فشرده از آن و عکس العمل ناشی از این کار بادکنک را در جهت دیگر هدایت می نماید. کلمه جت (Jet) به معنی بیرون فرستادن سیالات (مایعات یا گازها) از یک مجرای معین با سرعت خیلی زیاد بوده و عکس العمل این کار یا (Jet Reaction) در حقیقت یک پدیده داخلی است.

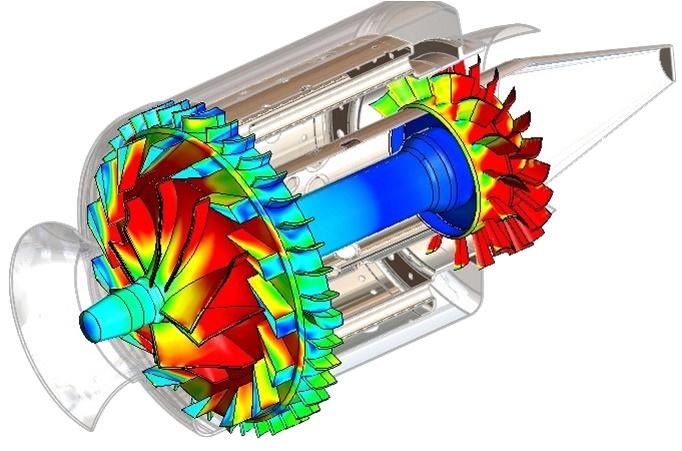

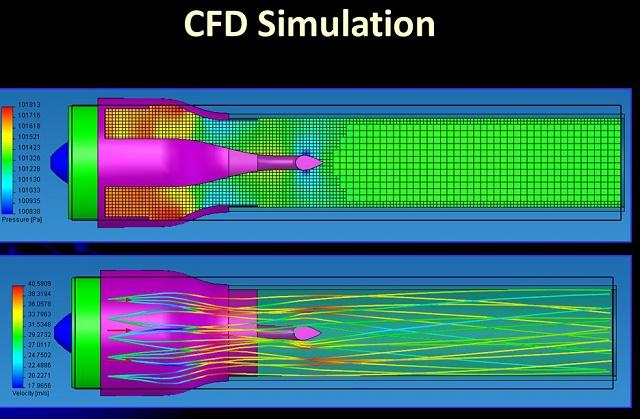

بدین معنی که علت تولید نیروی عکس العمل، برخورد سیالات با اتمسفر نیست بلکه به سبب شتاب دادن به جریان سیالی است که به مجرا داخل شده و از خروجی با سرعت خیلی زیاد خارج می گردد. این نیروی جلو برنده متناسب با جرم گازهای خروجی از موتور و سرعتی است که به این گازها داده می شود. در این پروژه سعی بر آن شده تا جریان سیال را در اجزای تشکیل دهنده یک میکروجت بررسی شود. همانطور که می دانید یک میکروجت حداقل دارای 4 جزء می باشد: کمپرسور، محفظه احتراق، توربین و نازل. این اجزا را ابـتدا در یک نرم افزاز مدل گر شبیه CATIA,ANSYS Work Bench,... مدل می نماییم و سپس آن اجزاء را در یک نرم افزار پیش پردازنده مانند Gambit مش زده و آن را توسط نرم افزار حل گر CFD (دینامیک سیالات محاسباتی) fluent خوانده و با دادن شرایط مرزی مناسب و دیگر داده هایی که در قسمت های مربوطه به صورت مجزا بحث خواهد شد، این نرم افزار شروع به حل خواهد کرد تا جواب ها به دقت قابل قبولی برسند و به عبارت دیگر جواب ها همگرا شوند. در این پروژه اجزای مدل شده را مشاهده خواهید نمود...

پروژه تحلیل اجزاء میکروجت با استفاده از نرم افزار Fluent، مشتمل بر 9 فصل، 136 صفحه، به زبان فارسی، تایپ شده، به همراه تصاویر، با فرمت pdf به ترتیب زیر گردآوری شده است:

فصل 1: تاریخچه موتورھای جت

فصل 2: اصول و کارکرد موتورھای پیشرانشی

فصل 3: انواع موتورهای جت

فصل 4: قسمت ھای اصلی توربوجت

فصل 5: سیکل کاری توربوجت

فصل 6: انواع سوخت موتورھای جت

فصل 7: تغییرات دما و فشار در موتور ھای توربین گازی

فصل 8: کنترل موتور جت و نشان دھنده ھای آن

فصل 9: تحلیل فشار، سرعت و دما با نرم افزار Fluent

* توجه: لازم به ذکر است که به همراه فایل پروژه بالا، فایل تحلیل محفظه احتراق در یک میکروتوربین با استفاده از دینامیک سیالات محاسباتی (22 اسلاید، با فرمت powerpoint) نیز جهت دانلود قرار داده شده است.

جهت خرید پروژه تحلیل اجزاء میکروجت با استفاده از نرم افزار Fluent، به مبلغ فقط 4000 تومان و دانلود آن بر لینک پرداخت و دانلود در پنجره زیر کلیک نمایید.

!!لطفا قبل از خرید از فرشگاه اینترنتی کتیا طراح برتر قیمت محصولات ما را با سایر محصولات مشابه و فروشگاه ها مقایسه نمایید!!

!!!تخفیف ویژه برای کاربران ویژه!!!

با خرید حداقل 20000 (بیست هزارتومان) از محصولات فروشگاه اینترنتی کتیا طراح برتر برای شما کد تخفیف ارسال خواهد شد. با داشتن این کد از این پس می توانید سایر محصولات فروشگاه را با 20% تخفیف خریداری نمایید. کافی است پس از انجام 20000 تومان خرید موفق عبارت درخواست کد تخفیف، شماره همراه و ایمیلی که موقع خرید ثبت نمودید را به ایمیل فروشگاه (catia2015.sellfile@gmail.com) ارسال نمایید. همکاران ما پس از بررسی درخواست، کد تخفیف را به ایمیل شما ارسال خواهند نمود.

فرمت وورد

47 صفحه

تحلیلی بر آزمونهای مجموعه بوستر

استاندارد KES D – C 65

پنج دسته کلی (1- عملکردی ،2- سختی و قدرت ، 3- دوام ، 4- مقاومت جوی ، 5- صدا ) آزمونهای بوستر را تشکیل می دهند . در این پروژه به آزمونهای عملکردی خواهیم پرداخت و سعی خواهیم نمود زیر آزمایشهای این گروه را تا حد امکان تشریح نموده و هدف از انجام هر یک را به اختصار توضیح دهیم . قبل از وارد شدن به مبحث فوق ابتدا اصطلاحاتی را که در متون استاندارد مورد استفاده قرار گرفته است را عنوان می کنیم :

میله فشار (Pushrod) : میله خروجی بوستر است که وظیفه انتقال نیرو به پمپ ترمز را دارد .

میله ترمز (Operatingrod) : میله ورودی بوستر که به پدال ترمز متصل است و وظیفه انتقال نیرو به بوستر را دارد .

کاسه

بعضی از مدلهای خامه گیر separator) ) مجهز به دیسک خود تمیز ساز و پیستون لغزنده هیرولیکی برای باز و بسته کردن کاسه است .

تغذیه و تخلیه دستگاه

محصول از کاسه و از طریق سیستم بسته تغذیه و تخلیه می شود . هیچ درپوش یا کاسه نمدی بین کاسه چرخان و لوازم ثابت آن وجود ندارد . اتصالات و لوازم سپراتورها بر اساس استاندارد DIN 11 یا ISO 2037 می باشد.

قالب و سیستم محرکه دستگاه

قالب این دستگاه از چدن رنگ شده یا فولاد ضد رنگ ( Stainless Steel ) ساخته شده است . دستگاه با یک موتور سه فاز AC کار می کند . تمام بلبرینگ های این دستگاه از طریق حمام روغن , روغن کاری تزریقی می شود .

مواد

تمام قسمت های این دستگاه که در تماس با محصول می باشند از فولاد منگنزدار ( مولیبدین – نیکل – کروم ) یا فولاد سخت با آلیاژ دولایی ساخته شده است که قسمت هایی از کاسه هنگام تنش بالای مکانیکی مقاوم باشد . واشرهای این دستگاه از مواد لاستیکی الاستیک ( کشسان ) ساخته شده است .

شستشو در جا ( CIP )

هنگامی که کار دستگاه تمام می شود شستشو و تمیزسازی صورت می گیرد . محلول شستشو در سانتریفیوژ ها و اتصالات می چرخد .

1 - ورودی اصلی ( مدخل شیر )

۲ - فاز سبک

۳ - ورودی هیدرو هرمتیک ( بسته ) با شتاب ملایم

4 - توده دیسک

۵ - ولو یا دریچه پیستونی

6 - سیستم قابل تنظیم تمیز کننده محفظه های رسوبی ( پرتاب کننده مواد )

7 - محور کوتاه که با تسمه مسطح حرکت می کند و لرزش کم دارد و بسیار نیرومند و قابل -اطمینان است

8 - پیستون لغزنده

9 - طراحی بهداشتی

10 - فاز سنگین

11 - کاسه نمدی هیدروهرمتیک با واشر غیر تماسی (کنتاکت)

فیلتر سپراتور[ویرایش]

سپراتورها در سیستم فیلتراسیون به عنوان جدا کننده هوا، روغن و آب میباشند. عموماً دو طرف الیاف میکروفایبرگلاس (کاغذ سپراتور) که فوقالعاده از حساسیت بالایی برخوردار میباشد، توسط لایههایی از پلی استر مهار میگردد

الیاف فایبر گلاس[ویرایش]

این گروه از فیلترها دارای ساختار نبافته و از الیاف مصنوعی شیشه مخلوط شده با رزین میباشند. سایز چشمه Pore size متفاوت بوده و فیلتراسیون در عمق صورت میگیرد. فیلترهای عمقی از رشتههای فیبری نامنظم تشکیل شده که در چند لایه پیچیده شدهاند.

ذرات موجود در جریان هوا را که از فیلتر عبور میکنند میتوان به چندین روش جدا کرد. اگر ذرات، بزرگتر از روزنههای صافی باشند، بطور مکانیکی جدا میشوند. این روش اغلب برای ذراتی به کار برده میشود که بزرگتر از m 1 هستند. هر چه فیلتر فشردهتر، دارای فیبرهای باریکتر و روزنههایش کوچکتر باشد، بازدهی صافی افزایش مییابد. ذراتی که بین μm 1/. و μm 1 هستند میتوانند بوسیله فیبرهای صافی، که جریان هوا از میان آنها حرکت میکند، جدا شوند؛ ولی ذراتی که به واسطه لختیشان به حرکت ادامه میدهند با فیبرهای فیلتر برخورد میکنند و به سطح آن میچسبند. در این خصوص با افزایش سرعت جریان و به کارگیری صافیهای فشردهتر بازدهی فیلتر افزایش مییابد. ذرات خیلی کوچک (µm 1/ .<) که در جریان هوا بطور تصادفی حرکت میکنند، تحت تأثیر برخورد با مولکولهای هوا قرار میگیرند. آنها در جریان هوا معلق میمانند و در تمام مدت، جهت شان تغییر میکند، به همین علت به آسانی به فیبرهای فیلتر برخورد میکنند و به آنها میچسبند. در این خصوص با کاهش سرعت جریان هوا و به کارگیری صافیهای فشردهتری که از فیبرهای نازکتر تشکیل شدهاند، بازدهی صافی افزایش مییابد.

ظرفیت جدا کنندگی یک صافی ناشی از ظرفیت عناصر فرعی آن میباشد که در بالا به آنها اشاره شد. در واقع از آنجا که هیچ صافیای نمیتواند در مقابل اندازههای متفاوت ذرات، کارایی کامل داشته باشد، هر صافی در یک جایگاه معین قرار دارد. به این علت جداسازی ذراتی که بین µm 1/. و µm 4/. هستند.

دسته بندی فیلتر[ویرایش]

کارایی جداکنندگی فیلترها را نسبت به اندازه ذرات به خصوصی تعیین میکند. معمولاً کارایی جداکنندگی، %۹۵-۹۰ بیان میشود و به این معنی است که % ۱۰- ۵ تمام ذرات موجود در هوا، از میان صافی عبور میکنند. همچنین صافیای که برای ذراتی به اندازه µm 10 است و دارای کارایی جداسازی %۹۵ میباشد میتواند ذراتی که به اندازه µm 100 - 30 هستند را جدا سازد. آب و روغن معلق در هوا نیز همانند ذرات دیگر رفتار میکنند و میتوانند با استفاده از یک صافی جدا شوند .

قطراتی که بر روی فیبرهای فیلتر تشکیل میشوند به علت نیروهای جاذبهای، به طرف پایین صافی فرو میروند. صافی فقط روغنهایی را که به شکل هوا، ریز هستند میتواند جدا کند. اگر بخواهیم روغنهایی را که به شکل بخار هستند جدا کنیم، صافی باید دارای ماده جاذب مناسبی مانند کربن فعال باشد.

تمام فرایندهای جدا سازی منجر به افت فشار میشوند که به معنی افت انرژی در سیستم هوای فشرده است. فیلترهای ریز تر با ساختارهای فشرده تر باعث افزایش افت فشار میشوند و همچنین سریعتر مسدود میشوند، بنابر این باید پیوسته تعویض شوند زیرا باعث افزایش هزینه میشوند. بدین ترتیب، ابعاد فیلترها باید طوری در نظر گرفته شود که هم قادر باشند جریانهای اسمی را از خود عبور دهند و هم حجم ظرفیت آنها آنقدر باشد که بتواند افت فشار را بنابر درجه انسداد تحمل کنند.

سپراتورخامه Cream Seprator

کاربرد:

سپراتور وسیله ای است برای تفکیک شیر تازه به شیر اسکیم ( شیر بدون چربی ) و خامه.

شیر اسکیم از جدا سازی کل چربی از شیر تازه ساخته می شود. باقی مانده مخلوط که کل چربی است خامه نام دارد.

شیر پس از عبور از سپراتور، بر حسب میزان چربی مورد نیاز استاندارد می شود.

برای تولید هر نوع شیر با درصد چربی متفاوت ، یک مقدار مشخصی خامه به شیر اسکیم برگشت داده می شود.

شیر با درصد چربی های متفاوتی در بازار موجود است، مانند شیر هموژنیزه (۲۵/۳٪ چربی)، شیر ۲٪ ،۱٪ و اسکیم (صفر درصد چربی ).

ظرفیت دستگاه:1000الی25000 لیتردرساعت

کارخانجات سازنده: کارخانجات اروپایی و روسی.

این دستگاه همان خامه گیر است که هم مواد جامد و هم چربی شیر را می گیرد . سپراتور که با پمپ سانتریفوژ کار می کند از ۱۲۱ کاسه تشکیل شده است که روی هم قرار می گیرند و بطور عمومی روی پایه ایی قرار گرفته و دور محور عمودی می چرخند .شیر از راه دریچه ورودی وارد مجرای جدا کننده می شود . مجرای جدا کننده دارای صفحات سوراخ داری است برای عبور شیر که مانند صافی عمل می کند . بعد از ورود شیر به مجرای جدا کننده ، براساس نیروی گریز از مرکز دستگاه ذرات درشت و سنگین از شیر جدا شده و به طرف دیواره خارجی مجرا حرکت می کند .نیروی گریز از مرکز بر همه اجزاء شیر اثر می گذارد و آنها را به طرف بیرونی دستگاه هدایت کرده و خامه بعلت سبکی به سمت مرکز جدا کننده هدایت شده و از راه محفظه خروجی از شیر جدا می شود .

دستگاههای سپراتور امروزی می توانند چربی شیر را بطور کامل جدا کنند . شیری که چربی آن بطور کامل جدا شده شیر بدون چربی یه اصطلاح شیر اسکیم ( skim milk ) نامیده می شود . طبق استاندارد ملی ایران شیر پاستوریزه باید ۵/۲ درصد چربی داشته باشد . بنابراین می توانند به شیر بدون چربی مقدار ۵/۲ درصد خامه اضافه کنند . خامه خارج شده از دستگاه به مصرف تهیه خامه صبحانه ، خامه قنادی و کره می رسد .

در قدیم نمونه دستی این دستگاه مورد استفاده قرار می گرفته است

دستگاه سپراتور شیر

سپراتور ، کلاریفایر و باکتریفوژ های ارائه شده این شرکت از تولید کنندگان معتبر دنیا شما را قادر می سازد تا به تمام نیازهای مشتریان در زمینه امنیت غذایی و کیفیت بالا جوابگو باشید. سپراتور های این شرکت با راندمان انرژی بالا ، بهره وری ایده آل ، کیفیت استاندارد ، کاهش هزینه تولید و کمترین تاثیرات زیست محیطی دارای دامنه متنوعی در تمام زمینه های لبنیات و تولید بستنیمی باشد.

دستگاه سپراتور پیشنهادی این شرکت دارای برترین کیفیت و تحت لیسانس پولاد ماشین ترکیه میباشد.