آشنایی با پکیج شوفاژ دیواری

آشنایی با قطعات پکیج شوفاژ دیواری

آشنایی با مراحل نصب پکیچ شوفاژ دیواری

چگونگی نصب

فرمول های محاسباتی بازدهی حرارتی

پکیج شوفاژ دیواری :

پکیج شوفاژ دیواری ، دستگاهی است که می تواند آب گرم بهداشتی " مصرفی مانند آبگرم دوش ، دستشویی ، آشپزخانه" و همچنین آب داغ گرمایشی " مانند آبگرم رادیاتور، فن کوئل ، سیستم گرمایش از کف " را تامین نماید.

بطور کلی می توان گفت که پکیج حرارتی قابلیت های یک موتور خانه شوفاژ را دارا می باشد که به صورت بسته کوچک " پکیج" در آمده است

بطوری که براحتی در یک کابینت آشپرخانه جای می گیرد

پکیج می تواند در سه وضعیت قرار گیرد :

وضعیت تابستانه

وضعیت زمستانه

وضعیت خاموش

مادامی که کلید پکیج را در حالت تابستانه قرار می دهیم ، دستگاه فقط آب گرم بهداشتی را تامین می نماید و آب داغ گرمایشی قطع می باشد " زیرا در تابستان نیازی به گرم شدن رادیاتورها نداریم."

هنگامی که پکیج در حالت زمستانه قرار می دهیم ، دستگاه می تواند آب گرم بهداشتی و همچنین آب داغ گرمایشی رادیاتورها را نیز تامین نماید . لازم به ذکر است که پکیج قادر نیست بطور همزمان آب داغ گرمایشی و هم آب گرم بهداشتی را تامین نماید. اولویت پکیج همواره برای آب گرم بهداشتی می باشد به این صورت که تا مصرف کننده ، نیاز ن ا ی به آب گرم بهداشتی برای شستن دست و ظروف و حمام و ...... نداشته باشد ، دستگاه به گرم کردن آب داغ گرمایشی می پردازد به محض آنکه آب گرم بهداشتی باز شود " شیر آب گرم باز شود"، پکیج فقط به گرم کردن آب گرم بهداشتی می پردازد و آب داغ گرمایشی دیگر گرم نمیشود . به عنوان مثال در مدت زمانی که فردی داخل حمام است و آب گرم دوش فعال است ، دیگر آب داخل رادیاتورها گرم نمی شود نتیجه آنکه اگر فردی به مدت زیاد دوش بگیرد و یا آب گرم مصرف نماید ، چون در ان مدت آب داخل رادیاتورها گرم نمی شود ، در نتیجه محیط ساختمان ، رو به سردی می رود

شرایط نصب پکیج :

مروری بر انواع پکیج

انواع پکیج

انواع پکیج از نظر تخلیه احتراق :

فن دار

بدون فن " کلاهک تعدیل"

انواع پکیج از نظر مبدل:

مبدل دو منظوره

دو مبدله

انواع پکیج از نظر مخزن :

بدون مخزن " فوری "

مخزن دار

فضای نصب و تامین هوای لازم برای احتراق

روشهای تامین هوای لازم برای احتراق و تهویه

قسمتهای تشکیل دهنده پکیج

شیر پرکن

مبدل که شامل ٢مبدله و تک مبدله می شود

پمپ سیرکولاتور

سنسور R ) NTCو ( S

ترموستات حد یا Klixo

شیر اطمینان یا Safety Valve

منبع انبساط )بسته و باز)

کلید کنترل حداقل فشار آب یا Water Pressure

Switch

سیستم بای پاس

فلوسوییچ

فلومتر

شیر سه راهه موتوری

محفظه احتراق

محفظه احتراق پکیج در دو نوع زیر وجو ددارند :

محفظه احتراق باز

محفظه احتراق بسته

ترموستات ایمنی دودکش " در محفظه احتراق باز "

فن

کلید کنترل فشار دود

مشعل

الکترود جرقه زن

میله یونیزاسیون

شیر تنظیم و کنترل گاز" شیر برقی گاز"

جریان در مبدلها

عملکرد پمپ در پکیج با مبدل دو منظوره

عملکرد پمپ در پکیج با " دو مبدله "

پمپ ها از نظر کارکرد

سیستم ضد جام کردن پمپ

تفاوت فلومتر با فلوسوئیچ چیست ؟

تعویض نوع گاز مصرفی

قسمت های ظاهری شیر برقی گا ز

تنظیم حداکثر توان

کنترل و تنظیم حداقل توان

برد الکترونیکی

برد دیسپلی

ایراداتی که ممکن است پیش بیاید

![]()

اگر با گوشی اندروید خرید می کنید یکی از نرم افزارهای زیر را بصورت رایگان دانلود و درگوشی خود اجرا کنید

تا بتوانید به راحتی و بدون نیاز به کامپیوتر فایل های زیپ خریداری شده را در گوشی خود باز نموده و نصب نمایید

نرم افزار رایگان برای باز کردن فایل های zip در اندروید

۷Zipper 2.0 v2.4.0

پشتیبانی کامل از فرمت های zip, alz, egg, tar, tar.gz, tar

پشتیبان گیری از فایل های فشرده

پشتیبانی از اتصال به سرور FTP

ایجاد فایل های فشرده

تغییر سایز تصاویر

RAR for Android v5.10

25درصد تخفیف در تمام محصولات

به مناسبت تولد سه سالگی اشکان تهویه

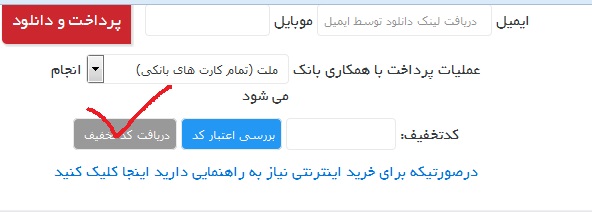

کد تخفیف را با کلیک روی قسمت دریافت کد تخفیف

هنگام خرید دریافت نمایید

جزوه آشنایی با پکیج شوفاژ دیواری اشنایی با قطعات و فرمول های محاسباتی بازدهی حرارتی برای واحد های مسکونی و ...

در این مقاله ی کاربردی با فرمت Pdf تعیین عمق سختی قطعات سختکاری سطحی شده با استفاده از روش غیرمخرب جریان گردابی مورد تحقیق و پژوهش قرار گرفته است

در این مقاله ی کاربردی با فرمت Pdf تعیین عمق سختی قطعات سختکاری سطحی شده با استفاده از روش غیرمخرب جریان گردابی مورد تحقیق و پژوهش قرار گرفته است